Sistema di gestione degli incidenti e root cause analysis

Brescia, 29 Ago – Come ricordato in diversi nostri articoli, a proposito di near miss e quasi incidenti, la normativa in tema di salute e sicurezza sul lavoro (D.Lgs. 81/2008) e prevenzione dei rischi di incidenti rilevanti ( D.Lgs. 26 giugno 2015, n. 105) “individua nell’ambito dei requisiti cogenti dei sistemi di gestione della sicurezza la necessità per le imprese di implementare e mantenere attive procedure per la registrazione, l’investigazione e l'analisi degli incidenti, allo scopo di individuare carenze gestionali ed altri fattori che possano causare o contribuire all'accadimento di incidenti”. E anche le norme tecniche volontarie sui sistemi di gestione ( ISO 45001, ISO 9001, ISO 14001) “impongono alle organizzazioni, in un’ottica di miglioramento continuo del sistema, di individuare opportunità di miglioramento da incidenti, “ near miss” o, più in generale, non conformità ed anomalie, al fine di sviluppare azioni correttive da porre in essere per evitarne il ripetersi”.

A ricordarlo, in questi termini, e a soffermarsi su un esempio applicativo in uno stabilimento italiano è un intervento che si è tenuto al convegno SAFAP “ Sicurezza e affidabilità delle attrezzature a pressione” (online, 16-18 novembre 2021).

Nell’intervento “La Root Cause Analysis – Un esempio di applicazione diffusa in Stabilimento per l’analisi di anomalie e quasi incidenti”, a cura di G.A. Zuccarello (Inail – Uot di Bologna), M. Puccetti (BASF Italia S.p.A.) e A. Lambertini (ARPAE Emilia-Romagna PTR-RIR), si ricorda che “l’obiettivo dell'analisi degli incidenti è individuare ulteriori barriere di protezione di tipo preventivo o mitigativo o azioni di miglioramento al fine di eliminare le cause organizzative, procedurali o tecniche che hanno portato all’incidente in modo da evitare non solo il ripetersi solo dello stesso evento, ma anche di incidenti simili, estendendo il campo di applicazione delle lezioni apprese ad altri impianti e processi dello stabilimento o anche ad altri siti”.

E, dunque, “tramite un processo articolato nelle fasi di segnalazione dell’incidente, analisi per la determinazione delle cause di radice, individuazione delle azioni correttive e/o preventive e infine di condivisione delle ‘lessons learned’, si è perseguito lo scopo di definire un programma di analisi di qualsiasi tipo di anomalia, che ha permesso nel tempo di monitorare l’andamento degli eventi incidentali e quindi anche, in ultima istanza, della qualità del processo stesso”.

Nel modello adottato nello stabilimento particolare enfasi “è stata posta sugli eventi non gravi, near misses e/o pericoli potenziali, che costituiscono la base della piramide degli incidenti, sui quali è più semplice intervenire, ma anche sui quali l’azione preventiva diventa più efficace”.

Presentando l’intervento ci soffermiamo in particolare sui seguenti argomenti:

- La gestione di anomalie e incidenti: comunicazione e classificazione

- La gestione di anomalie e incidenti: root cause analysis

- L’applicazione del sistema di gestione degli incidenti

La gestione di anomalie e incidenti: comunicazione e classificazione

Riguardo all’approccio alla gestione degli incidenti l’intervento sottolinea che “la facile fruibilità e l’idoneità alla comunicazione di anomalie di qualsiasi natura sono i cardini che stanno alla base di un efficace sistema di analisi degli incidenti, che sia in grado nel tempo di monitorare l’andamento degli eventi incidentali stessi e di raccogliere e archiviare informazioni per prevenirne il ripetersi”.

E allo scopo di “facilitare e incentivare il più possibile la comunicazione degli eventi incidentali” è stato “completamente digitalizzato il processo di creazione della cosiddetta ‘segnalazione di incidente’, ossia il modulo da compilare tramite il quale viene portata all’attenzione dell’azienda una qualsiasi anomalia”.

Il modulo è stato reso disponibile online sulla Intranet aziendale attraverso un portale la cui schermata di accesso è costituita da tre sezioni principali:

- sezione “OSSERVA”: il portale “fornisce alcune indicazioni e definizioni che possono aiutare il collaboratore nella fase successiva e nell’eventuale individuazione di proposte di miglioramento”;

- sezione “SEGNALA” dove “viene creata la segnalazione di incidente vera e propria; una serie di campi da compilare e menu a tendina guidano l’utente nella compilazione del modulo. La finalità è doppia: raccogliere il maggior numero possibile di informazioni che saranno poi fondamentali durante il processo di individuazione delle cause di radice che hanno portato all’evento (ad.es. operazioni che l’operatore stava svolgendo, malfunzionamenti di strumentazione, sostanze coinvolte, prassi nascoste) e invogliare il segnalatore a proporre possibili soluzioni o suggerimenti che possano prevenirne il ripetersi”;

- sezione “SEGUI” dove ciascun collaboratore “può seguire in ogni momento lo stato di avanzamento delle proprie segnalazioni di incidente, verificando se sono state prese in carico e chiuse”.

Inoltre allo scopo di identificare il processo di analisi più corretto, “ogni evento registrato sul portale subisce un duplice processo di classificazione, in base alla tipologia di evento segnalato e in base al suo rischio reale e potenziale”.

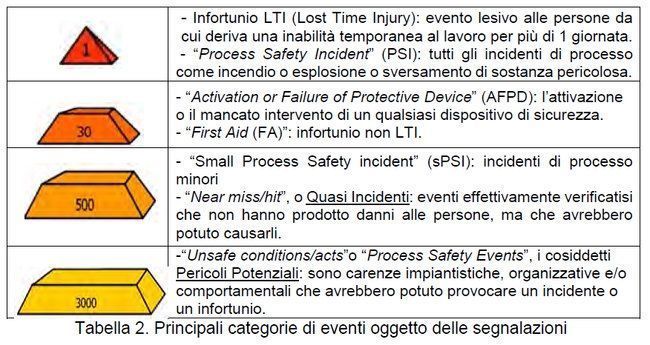

Infatti le linee guida adottate dall’azienda definiscono una serie di “categorie di eventi all’interno delle quali viene fatta ricadere ciascuna segnalazione”, le principali delle quali sono descritte nella Tabella 2 che riprendiamo dal documento:

Si segnala che le cifre indicate “per ogni livello della piramide del rischio esprimono l’ordine di grandezza degli eventi registrati per ogni categoria”.

Successivamente ogni incidente, come indicato sopra, “viene codificato secondo 4 livelli di rischio reale e potenziale: moderato, significativo, serio e catastrofico. Il rischio reale viene valutato sulla base di dati oggettivi come la pericolosità delle sostanze coinvolte, l’entità dei danni alle persone e all’ambiente e in ultima istanza dell’entità dei danni materiali. Il rischio potenziale viene invece valutato ipotizzando quello che sarebbe potuto succedere, utilizzando un’apposita matrice di rischio” riportata nell’intervento.

La gestione di anomalie e incidenti: root cause analysis

Veniamo ora alla Root cause analysis – RCA (analisi delle cause di radice) cioè al procedimento tramite il quale “si definiscono le cause alla radice di un problema con l'obiettivo di identificare le soluzioni più adeguate a risolverli”.

Si segnala che la Root cause analysis “parte dal presupposto che sia molto più utile e semplice prevenire e risolvere le problematiche sottostanti (lacune di processo, di progetto, comportamentali, o altro) in modo sistematico invece di trattare semplicemente i sintomi e arginare il problema caso per caso”. E a tale scopo, l’azienda ha adottato “a livello globale la metodologia proposta da ABS Consulting nel manuale "Root Cause Analysis Handbook: A Guide to Effective Incident Investigation”, che contiene la descrizione di 12 principali categorie di cause”: “supervisione del lavoro, sistema di gestione, performance personali, progettazione, formazione del personale, problemi di comunicazione, informazioni/dati di progetto, interfaccia uomo/macchine, procedure, piani di manutenzione, esecuzione dei piani di manutenzione e difficoltà varie (altro)”.

Se gli outputs del processo “sono le cause di radice che hanno portato all’evento e la lista delle contromisure da implementare al fine di prevenirne il ripetersi”, la linea guida definisce anche che le contromisure proposte debbano seguire “la cosiddetta ‘gerarchia di controllo’, ossia devono essere privilegiate quelle che consentono di eliminare completamente un rischio (ad es. sostituendo una sostanza pericolosa), e solo qualora questo non sia possibile si possono adottare contromisure di tipo tecnico e in ultima istanza di tipo procedurale e/o organizzativo”.

Si ricorda poi che per gli incidenti più gravi “lo step finale dell’investigazione è la condivisione di ciò che si è imparato, le lessons learned appunto, con tutti i siti dell’azienda a livello globale”.

L’applicazione del sistema di gestione degli incidenti

Veniamo, infine, ai risultati di questi processi.

Si indica che l’applicazione del sistema di gestione degli incidenti descritto “ha portato a raccogliere nel triennio 2017-2019 in media circa 500 segnalazioni di incidente per ogni anno; la registrazione dei dati delle segnalazioni anno per anno in un unico database di sito consente di estrapolare informazioni utili a monitorare l’andamento del sistema di gestione stesso, quali: principali cause di radice individuate, numero di persone che hanno creato almeno una segnalazione di incidente, numero di incidenti registrati per ogni categoria di eventi, numero di incidenti per ogni classe di rischio”. E in termini di incidenza percentuale, “le principali categorie di cause di radice che vengono più spesso identificate sono relative ad aspetti di progettazione e manutenzione in egual misura (tra il 25-30% in entrambi i casi), seguite da cause legate all’ambiente di lavoro (‘Human factors engineering’ o interfaccia uomo/macchine circa 10%) e a tematiche procedurali/formative (7-8%)”.

In definitiva, conclude l’intervento, “individuare le cause di radice applicando la Root Cause Analysis non solo agli incidenti, ma anche a situazioni potenzialmente pericolose e comportamenti non sicuri, e agire su di esse anziché solo superficialmente sulle conseguenze, consente di prevenirne il futuro ripetersi”. E la raccolta di tutte le informazioni “consente di individuare aree operative, installazioni e procedure sulle quali risulta prioritario intervenire”.

Sebbene risulti difficile “valutare complessivamente l’efficienza del sistema di gestione degli incidenti descritto in base all’andamento del numero degli eventi registrato per ogni categoria, a causa dell’espansione delle attività di sito e dei sempre più stringenti criteri di classificazione degli eventi”, viene riportato nell’immagine “l’andamento di Near Hits e Process Safety Events nel triennio 2017-2019”:

L'andamento decrescente che si rileva dal grafico per entrambe le categorie - quasi incidenti e pericoli potenziali (carenze impiantistiche, organizzative e/o comportamentali) - è “probabilmente indice di un miglioramento delle prestazioni in termini di prevenzione, anche se tali risultati andranno confermati con l'applicazione sistematica della metodologia anche nei prossimi anni”.

In ogni caso “la possibilità di segnalazione di anomalie e comportamenti non sicuri, l'ampio coinvolgimento di tutti i dipendenti e dei contractors esterni, l'analisi delle cause di radice applicata a varie tipologie di eventi, la valutazione del rischio non solo reale ma anche potenziale, rappresentano punti di forza e di innovazione di tale approccio e contribuiscono positivamente alla diffusione di una cultura della sicurezza a tutti i livelli aziendali”. E la possibilità di condivisione e trasferimento delle lezioni apprese porta ad un costante aggiornamento e approfondimento delle valutazioni e al “miglioramento della sicurezza complessiva dello stabilimento in modo proattivo, con l'obiettivo di eliminare alla fonte ogni situazione di potenziale pericolo”.

Tiziano Menduto

Scarica il documento da cui è tratto l'articolo:

Inail, Dipartimento innovazioni tecnologiche e sicurezza degli impianti, prodotti e insediamenti antropici, “ SAFAP 2021 - Sicurezza e affidabilità delle attrezzature a pressione”, atti del convegno SAFAP 2021, editing di Francesca Ceruti e Daniela Gaetana Cogliani, edizione 2021

Vai all’area riservata agli abbonati dedicata a “ Le novità sulla sicurezza e l’affidabilità delle attrezzature a pressione”.