Per utilizzare questa funzionalità di condivisione sui social network è necessario accettare i cookie della categoria 'Marketing'.

Imparare dagli errori: esplosione e incendio in un impianto chimico

Brescia, 12 Nov – Sono diversi gli incidenti storici che sono serviti in questi anni a tecnici e legislatori per cambiare e migliorare la normativa sui rischi di incidente rilevante.

Di uno di questi incidenti, la fuoriuscita della nube tossica dall’Icmesa nel 1976, abbiamo già parlato in una precedente puntata della rubrica “Imparare dagli errori”.

Oggi ricordiamo invece un altro incidente storico, avvenuto il primo giugno 1974, che ebbe luogo a Flixborough, nel Nord Lincolnshire in Inghilterra, e lo facciamo attraverso un documento dal titolo “L’incidente di Flixborough (1974)”, a cura di Nicola Marotta. Un documento pubblicato sul sito dell' Università di Pisa e correlato al corso universitario “Scienza e tecnica della prevenzione incendi” del Dipartimento di Ingegneria Civile e Industriale.

Per raccontare l’incidente e trarne utili insegnamenti ci soffermiamo anche sull’accurata descrizione fatta nel blog dell’Ing. Marzio Marigo “ La sicurezza non è un incidente”. Una descrizione elaborata per il quarantesimo anniversario “di uno tra i più grandi incidenti industriali avvenuti in Europa nel dopoguerra”. Una data, quella del primo giugno 1974, che rappresenta “l’inizio del cammino europeo verso l’industria di processo sicura. Gli accadimenti che ebbero luogo in quel giorno, sommati a quanto avvenne due anni dopo in Italia, presso gli stabilimenti dell’Icmesa di Seveso (MI), posero infatti le basi per l’emanazione della prima direttiva comunitaria indicante l’obbligatorietà di costruire ed esercire in sicurezza gli stabilimenti i cui rischi, per la sicurezza delle persone e la salubrità dell’ambiente, si potessero estendere anche all’esterno del sito produttivo”.

Pubblicità

La dinamica e le cause dell’incidente

Il primo giugno 1974 ebbe dunque luogo a Flixborough un rilascio accidentale di cicloesano (una sostanza chimica con caratteristiche di infiammabilità simili a quelle della benzina) ad alta pressione e temperatura. La conseguenza fu una catastrofica esplosione ed un incendio che provocò il decesso di 28 persone ed il ferimento di altre 104. E – come ricordato dall’Ing. Marigo – “il sito industriale, esteso su circa 100.000 mq, venne interamente distrutto e circa 1800 case e 170 tra attività commerciali e fabbriche prossimali furono danneggiate”.

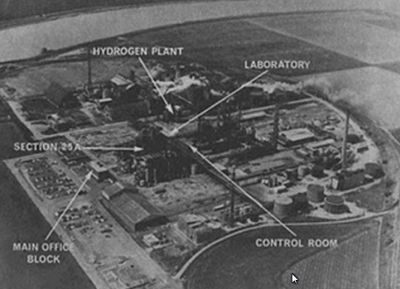

Così si presentava lo stabilimento Nypro di Flixborough prima dell’incendio:

L’impianto di cicloesano, “collocato nella zona definita 25 A, risultava adiacente alla sala controllo, al blocco principale degli uffici, ai laboratori, all’impianto di generazione dell’idrogeno, alla sezione 7 (impianti di caprolattame) e alla sezione 27”. E consisteva “in 6 reattori collegati tra loro, con tubazioni da 28 pollici (=71 cm), posti in serie a livelli differenti di altezza”.

Le foto dello stabilimento durante l’incendio:

Se la causa tecnica del disastro di Flixborough fu una modifica nella sezione 25 A, sulla linea di collegamento tra due reattori, del diametro di 28 pollici, con l’installazione di una tubazione provvisoria da 20 pollici (un by-pass di collegamento) dotata di giunti di dilatazione a soffietto ad entrambe le estremità, in realtà in incidenti di questo tipo generalmente “l’evento catastrofico non è che la manifestazione di molte anomalie già esistenti e dormienti all’interno del sistema organizzato che trovano un innesco in un fatto specifico”. Questo un elenco dell’Ing. Marigo delle “tre cause ultime, immediatamente individuali, che hanno innescato il disastro:

- “la connessione di bypass venne installata senza alcuna valutazione di sicurezza, dimensionamento meccanico e supervisione da parte di ingegneri chimici esperti”;

- “il sito conteneva quantità rilevantissime di liquidi infiammabili stoccati che, successivamente all’esplosione, alimentarono l’incendio di proporzioni gigantesche;

- il bypass non fu realizzato in conformità alla regola dell’arte allora vigente. Ogni modifica, come regola generale, deve essere sempre realizzata con il medesimo livello qualitativo dell’impianto nel quale si andrà ad installare”.

Le foto dello stabilimento dopo l’incendio:

Gli insegnamenti

Come accennato nell’introduzione, incidenti come quello di Flixborough, se analizzati con attenzione, possono offrire importanti e preziosi insegnamenti per il futuro.

Segnaliamo sei insegnamenti come riportati dal Prof. Nicola Marotta nel documento “L’incidente di Flixborough (1974)”:

- “qualsiasi modifica deve essere preceduta da un attento esame prima della sua attuazione. Inoltre vanno esaminate tutte le conseguenze relative alla introduzione della modifica stessa. L'attuazione di una qualsiasi modifica all’impianto deve essere eseguita secondo le stesse norme che regolano l'installazione originale. Eventuali modifiche a processi e impianti non devono essere apportate senza aver eseguito una revisione tecnica, della sicurezza e dell'ingegneria di tutto l’impianto;

- occorre una valutazione del rischio ( analisi HAZOP) che identifichi quali pericoli sono stati creati dall'introduzione della modifica in questione, quali ripercussioni possono avere sulla sicurezza all’interno o all’esterno dello stabilimento e quali misure devono essere adottate per ridurre o eliminare questi nuovi rischi. L'analisi dei rischi effettuata prima di qualsiasi modifica deve prendere in considerazione l'unita interessata, ma anche le unita direttamente o indirettamente ad essa collegate;

- occorre studiare attentamente la struttura e l'ubicazione delle sale di controllo per ridurre i rischi per le persone all'interno dello stabilimento. La posizione degli altri edifici (uffici amministrativi, laboratori, ecc.) deve essere attentamente valutata in modo da poterli distanziare dalle parti o impianti pericolosi. Inoltre per limitare le conseguenze di eventuali incidenti, occorre limitare le quantità di materiali pericolosi stoccati sul posto;

- occorre implementare un sistema di gestione della manutenzione preventiva organizzata e pianificata, che preveda, formazione, vigilanza, specifiche, procedure, verifiche, controlli, validazione. Inoltre, il riavvio di un impianto non dovrebbe avvenire senza una preventiva analisi delle cause che ha portato al suo arresto o interruzione;

- occorre una preparazione e formazione specifica del personale nei riguardi degli aspetti legati alla sicurezza. Personale ben preparato, che conosce i pericoli insiti nel funzionamento dei loro impianto (con accesso a fonti di informazione come standard di progettazione richiesti o manuali tecnici delle apparecchiature, con conoscenze multidisciplinari, sapendo riconoscere i propri limiti di competenza), è essenziale per la gestione sicura di un impianto pericoloso. Solo un personale esperto e competente è in grado di valutare correttamente i rischi e prendere le misure necessarie per ridurlo a valori accettabili;

- occorre considerare la sicurezza prioritaria al di sopra di qualsiasi altra cosa, ivi comprese le esigenze di produzione, e occorre istituire un codice etico che preveda regole di comportamento da seguire (non leggi) che indirizzino l’organizzazione allo sviluppo e alla diffusione di una solida cultura della sicurezza. L’impianto deve essere gestito in modo che il personale nel prendere delle decisioni, non sia costretto a una scelta tra sicurezza e produttività. L’obbiettivo principale deve essere quello di produrre, ma in modo sicuro e nel rispetto delle regole e delle leggi”.

Anche nel suo sito, l’Ing. Marigo riporta un elenco di insegnamenti estratti dalla relazione della commissione d’inchiesta pubblica, con alcune successive integrazioni:

- “necessità di controllo pubblico sugli impianti a rischio di incidente rilevante;

- localizzazione e distanziamento degli impianti a rischio di incidente rilevante dai centri abitati;

- autorizzazione per lo stoccaggio di materiali pericolosi;

- elaborazione di regole tecniche per sistemi ed attrezzature a pressione;

- adozione di sistemi di gestione negli impianti a rischio di incidente rilevante;

- priorità della sicurezza sulle necessità di produzione;

- utilizzo, in ogni fase del processo, di norme tecniche e codici di buona pratica;

- riduzione degli stoccaggi di prodotti pericolosi;

- riduzione della taglia degli impianti (es. diametro tubazioni, volume dei contenimenti) agendo sull’efficienza del processo;

- adozione di alta affidabilità nell’ingegneria dell’impianto (es. integrità meccanica);

- implementazione di alte affidabilità per i servizi di processo (es. fornitura idrogeno, azoto, ecc);

- limitazione dell’esposizione del personale;

- progettazione e collocazione sicura delle sale controllo e degli altri fabbricati del plant;

- ergonomia nella scelta della strumentazione di controllo dell’impianto (non specifico di Flixborough);

- addestramento del personale ad operare in condizioni ad alto stress;

- riavvio dell’impianto solo dopo avere trovato la soluzione/spiegazione dell’anomalia;

- procedure di gestione del cambiamento/modifiche;

- sicurezza nel controllo degli accessi all’impianto;

- pianificazione delle emergenze;

- studio ed approfondimento dei fenomeni metallurgici di interazione con le sostanze di processo;

- elaborazione di simulazioni di incidente rilevante;

- investigazione sulle cause di disastro e feedback delle informazioni acquisite”.

Ed effettivamente scorrendo la lista si può comprendere come molti passi avanti siano stati fatti in questi ultimi quarant’anni per migliorare la sicurezza di impianti come quello inglese.

Come, ad esempio, si può arguire da un recente articolo di PuntoSicuro, dal titolo “ Prevenzione incendi: il sistema di gestione della sicurezza antincendio” di presentazione di un altro documento del prof. Marotta per il corso universitario “Scienza e tecnica della prevenzione incendi”.

Tuttavia, per concludere questa puntata di “Imparare dagli errori”, nessuna frase è più adatta delle conclusioni a cui giunge nel suo articolo lo stesso ing. Marigo: “la storia insegna, sempre”.

“ L’incidente di Flixborough (1974)”, a cura di Nicola Marotta, documento correlato al corso “Scienza e tecnica della prevenzione incendi” del Dipartimento di Ingegneria Civile e Industriale dell'Università di Pisa (formato PDF, 2.12 MB).

“ A 40 anni dal più grande disastro industriale di sempre: Flixborough (UK), 01/06/1974”, post dell’Ing. Marzio Marigo

“ Flixborough Disaster 1974”, breve video su YouTube relativo all’incidente di Flixborough

Tiziano Menduto

I contenuti presenti sul sito PuntoSicuro non possono essere utilizzati al fine di addestrare sistemi di intelligenza artificiale.

Per visualizzare questo banner informativo è necessario accettare i cookie della categoria 'Marketing'

Pubblica un commento

| Rispondi Autore: Davide Carrara | 13/11/2015 (20:26:24) |

| capisco la necessità di trovare titoli ad effetto, ma credo che tra Flixborough ed oggi ci siano stati perlomeno Citta del Messico, Bophal, Tolosa e quest'anno Tianjin come eventi tanticchia più significativi dal punto di vista degli incidenti industriali. | |