Per utilizzare questa funzionalità di condivisione sui social network è necessario accettare i cookie della categoria 'Marketing'.

Gli infortuni nell’industria metalmeccanica: i fattori di rischio

Roma, 7 Mag – Riguardo alle attività correlate alle voci della classificazione Ateco 2007 C24 (metallurgia) e C25 (fabbricazione di prodotti in metallo, esclusi macchinari e attrezzature) “gli infortuni occorsi in occasione di lavoro (esclusi gli eventi in itinere) e definiti amministrativamente dall’Inail” come “positivi” mostrano “un andamento pressoché costante nel biennio 2018 - 2019, mentre nel 2020 si nota un brusco calo ed una risalita nel biennio successivo (2021 - 2022), pur senza raggiungere i livelli del 2018 e 2019” (banca dati statistica, Inail).

A presentare i dati e un approfondimento sul fenomeno infortunistico nell’industria metalmeccanica (con riferimento alle attività dei due settori C24 e C25) è la recente scheda (scheda 23) prodotta dal sistema di sorveglianza degli infortuni mortali e gravi (INFOR.MO.).

La nuova scheda analizza, in particolare, le cause degli infortuni registrati nella banca dati del sistema e fornisce indicazioni sui fattori di rischio e sulle buone pratiche di prevenzione e protezione con l’obiettivo di favorire l’adozione di linee di azione efficaci per la riduzione di situazioni di rischio grave nell’ industria metalmeccanica.

Nel presentare la nuova scheda informativa ci soffermiamo sui seguenti argomenti:

- Infor.mo.: l’analisi dei fattori di rischio nell’industria metalmeccanica

- Industria metalmeccanica: i problemi con le macchine e la caduta di gravi

Infor.mo.: l’analisi dei fattori di rischio nell’industria metalmeccanica

La scheda dal titolo “Dinamiche infortunistiche nell’industria metalmeccanica” – a cura di Diego De Merich, Mauro Pellicci, Paolo Montanari e Armando Guglielmi (Inail, Dimeila), Duccio Calderini (ATS Insubria) e Fabio Conti (Università degli studi dell’Insubria Di.S.T.A) – riporta indicazioni sui fattori di rischio con riferimento all’analisi di dettaglio delle dinamiche infortunistiche.

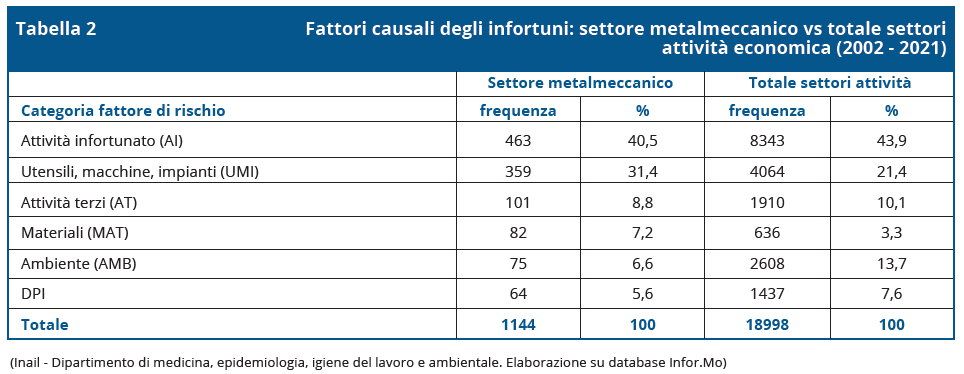

Riprendiamo dal documento una tabella che raccoglie i fattori di rischio in ordine di importanza:

Si segnala che al primo posto compaiono (50,3%) gli aspetti procedurali (attività infortunato e di terzi), “riassumibili in sequenze operative scorrette e usi errati di attrezzatura per pratiche abituali (40,8%), azioni estemporanee (28,2%), carenza di informazione/ formazione/ addestramento (27,3%) ed errori di comunicazione (3,2%)”. In ogni caso gli aspetti procedurali “risultano comunque meno frequenti se confrontati con il dato registrato dalla banca dati Infor.Mo per tutti i settori lavorativi”.

Invece la categoria UMI (Utensili, macchine, impianti) risulta “avere una frequenza 1,5 volte superiore alla media di tutti i settori (31,4% vs 21,4%) e nella stessa i 2/3 dei problemi di sicurezza rilevati sono l’assenza/inadeguatezza delle protezioni (49,9%) e loro rimozione/manomissione (12,3%), seguiti poi da problemi di funzionamento delle attrezzature (14,8%)”. Anche le criticità collegate ai materiali “sono più del doppio rispetto al totale della banca dati e sono riassumibili in problemi quali caratteristiche fisiche e conformazioni particolari (46,3%), problemi di stoccaggio errato o inadeguato o di stabilizzazione (41,5%)”.

Industria metalmeccanica: i problemi con le macchine e la caduta di gravi

Il documento, che riporta altri dettagli anche sui restanti fattori di rischio rilevati, segnala poi che negli eventi in cui l’incidente è il contatto con organi di lavoro in movimento le criticità riscontrate nelle macchine impianti, attrezzature, utensili utilizzati “sono di circa 1/3 superiori al dato medio registrato nel settore metalmeccanico (41,1% vs 31,4%), con un incremento dei problemi di sicurezza relativi alle protezioni che risultano essere nell’82% dei casi assenti, inadeguate, rimosse o manomesse”. E le attrezzature maggiormente coinvolte “sono presse piegatrici, stampatrici, formatrici, profilatrici, isole robotizzate di manipolazione e movimentazione, impianti di lucidatura, taglierine e troncatrici, torni, macchine/impianti di pressofusione-fusione, nastri trasportatori, tramogge di carico, saldatrici, laminatrici”. Nel 58,8% dei casi si rileva una “contemporanea presenza di problematiche di macchine e procedure (usi errati e altri errori quali ad esempio interventi o accessi con organi di lavoro in movimento)”.

Si segnala poi che nella caduta dall’alto di gravi, “dove la quota dei mortali è più alta rispetto al totale del settore metalmeccanico, le errate modalità lavorative dell’infortunato o di terzi risultano essere i fattori più frequenti (58,2% vs 49,3%). Si tratta in particolare di posizionamenti incongrui rispetto ai carichi movimentati e di errori nella movimentazione dei carichi o nell’utilizzo di macchine/attrezzature/impianti e accessori di sollevamento e trasporto”. E un altro fattore di rischio caratterizzante le cadute dei gravi “sono le criticità dei materiali in lavorazione (12,7% vs 7,2%) quasi esclusivamente riconducibili a problemi di stoccaggio in particolare per accatastamenti errati rispetto alle conformazioni dei prodotti, agli alloggiamenti e agli accessori di fardaggio. I carichi cadono principalmente da carroponti, carrelli elevatori, transpallet, gru, da attrezzature quali presse, taglierine, da parti in quota di impianti di processo o da parti in quota degli ambienti di lavoro, da attrezzature di stoccaggio quali culle, cavalletti, rastrelliere, da nastri trasportatori, da rampe di carico, etc. Circa 1/4 degli eventi vede la combinazione di problematiche procedurali e dei materiali che vengono lavorati”.

Infine negli infortuni accaduti per avviamento inatteso/inopportuno di veicolo, macchina, attrezzatura “quasi la totalità degli eventi vede tra i fattori causali le criticità sulle macchine/attrezzature/impianti (40,0%) e le procedure lavorative dell’infortunato e di terzi (54,3%)”.

Tra l’altro le modalità lavorative di terzi “sono oltre due volte in termini percentuali il dato generale del settore (20,0 vs 8,8) richiamando così l’attenzione sulle procedure di prevenzione per la corretta gestione del riavvio delle macchine e di coordinamento nel lavoro in squadra”.

Concludiamo segnalando che il fattore UMI “evidenzia la carenza di protezioni fisse, mobili e sensibili e lacune nei sistemi di sicurezza quali comandi a due mani, dispositivi contro l’avviamento accidentale, sistemi di blocco delle fonti di energia che alimentano macchine e impianti per le fasi di manutenzione”. Si tratta, in particolare, “di presse piegatrici e formatrici, punzonatrici, sollevatori e manipolatori di linee produttive, fresatrici. In oltre la metà degli eventi (53,7%) qui esaminati le procedure e le criticità delle attrezzature concorrono in sinergia nel provocare gli infortuni”.

Rimandiamo, in conclusione, alla lettura integrale della scheda che, oltre a riportare ulteriori dati e statistiche sugli infortuni, presenta anche delle possibili misure preventive e protettive.

Tiziano Menduto

Scarica il documento da cui è tratto l'articolo:

Infor.mo., Sistema di sorveglianza degli infortuni mortali e gravi, “ Dinamiche infortunistiche nell’industria metalmeccanica”, scheda n. 23, a cura di di Diego De Merich, Mauro Pellicci, Paolo Montanari e Armando Guglielmi (Inail, Dimeila), Duccio Calderini (ATS Insubria) e Fabio Conti (Università degli studi dell’Insubria Di.S.T.A), edizione 2024 (formato PDF, 917 kB).

Vai all’area riservata agli abbonati dedicata a “ Sicurezza e infortuni nell’industria metalmeccanica”.

I contenuti presenti sul sito PuntoSicuro non possono essere utilizzati al fine di addestrare sistemi di intelligenza artificiale.

Per visualizzare questo banner informativo è necessario accettare i cookie della categoria 'Marketing'