Per utilizzare questa funzionalità di condivisione sui social network è necessario accettare i cookie della categoria 'Marketing' ![La sicurezza delle macchine a controllo numerico La sicurezza delle macchine a controllo numerico]()

![Creative Commons License]() Questo articolo è pubblicato sotto una Licenza Creative Commons.Per visualizzare questo banner informativo è necessario accettare i cookie della categoria 'Marketing'

Questo articolo è pubblicato sotto una Licenza Creative Commons.Per visualizzare questo banner informativo è necessario accettare i cookie della categoria 'Marketing'

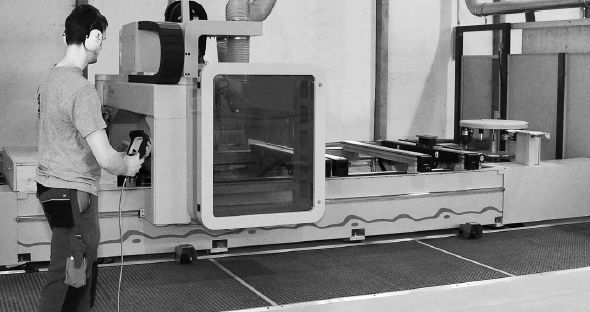

La sicurezza delle macchine a controllo numerico

Lucerna, 15 Mar – Sempre più spesso nei luoghi di lavoro si utilizza la tecnologia del controllo numerico per programmare e controllare automaticamente l’utilizzo di una macchina. Tuttavia, come abbiamo visto anche con la pubblicazione di una puntata sulle macchine CNC di “ Imparare dagli errori” (la rubrica di PuntoSicuro per l’analisi degli infortuni di lavoro), anche con le macchine a controllo numerico sono presenti rischi per gli operatori.

Pubblicità

Per affrontare i rischi di alcune tipologie di macchine CNC (Computer Numerical Control) ci soffermiamo oggi su una lista di controllo realizzata da Suva, istituto svizzero per l'assicurazione e la prevenzione degli infortuni, dal titolo “Macchine CNC utilizzate nella lavorazione del legno - Lista di controllo”.

Il documento ricorda i pericoli principali di queste macchine utilizzate nella lavorazione del legno:

- “rimanere incastrati tra le parti mobili della macchina e i dispositivi fissi (sbarramenti, parete ecc.);

- essere colpiti da pezzi in lavorazione o da parti di utensili proiettati;

- schiacciamento delle dita nel dispositivo di serraggio;

- lesioni dovute al contatto con l’utensile”

Raccogliamo alcune indicazioni per la prevenzione dalle varie domande e suggerimenti contenuti nella lista di controllo.

Si segnala che la macchina deve essere dotata di un interruttore di sicurezza (interruttore generale) che possa essere bloccato da un lucchetto.

In particolare “l’interruttore di sicurezza deve interrompere l’alimentazione elettrica, pneumatica o derivante da altre fonti di energia e dissipare le energie pericolose immagazzinate nel sistema” e nella lista, che vi invitiamo a leggere integralmente, è presente la foto di una tipologia di interruttore di sicurezza lucchettabile.

Inoltre la macchina “è dotata di un dispositivo di comando per l’arresto di emergenza correttamente funzionante (pulsante, fune a strappo, ecc.)”?

Veniamo al riparo degli utensili.

A questo riguardo la “macchina è dotata di un riparo fisso, il cui bordo inferiore dista al massimo 400 mm (a) dalla superficie di appoggio del pezzo in lavorazione”? E “le aperture necessarie alla lavorazione sono messe in sicurezza con tende a lamelle mobili”?

Il documento riporta diverse figure esplicative con dispositivi di protezione della macchina CNC per la lavorazione del legno e con riferimento all’altezza massima (a) delle lamelle (400 mm “corrisponde alla distanza massima tra riparo fisso e piano di appoggio del pezzo in lavorazione”).

Inoltre le tende a lamelle devono soddisfare i seguenti requisiti:

- “sono complete e in buono stato;

- ricadono fino alla superficie di appoggio del pezzo in lavorazione (altezza max. 400 mm);

- non entrano in contatto con l’utensile (da verificare con l’utensile più grande e ad albero fermo);

- le tende a lamelle corrispondono ai dati riportati nel manuale d’uso del fabbricante (materiale ad es. PVC, PU, PP, PA, dimensioni, spessore, numero di strati, ecc.)”.

Si ricorda poi che nelle macchine costruite dal 2014 in poi dovrebbero essere predisposti “dispositivi adeguati per evitare che parti di utensili o di pezzi in lavorazione vengano proiettati attraverso le traverse”.

Queste le soluzioni possibili:

- montaggio di ripari;

- realizzazione di un incapsulaggio parziale nella parte frontale, predisposto almeno fino al bordo inferiore delle traverse”.

La lista si sofferma anche sull’accesso alle parti mobili.

La macchina “è stata installata in modo da lasciare una distanza minima di 500 mm tra le parti mobili della macchina e gli sbarramenti fissi (o parti dell’edificio)”?

I dispositivi di protezione del centro di lavorazione devono impedire l’accesso o l’inserimento delle mani nella zona di pericolo durante il funzionamento automatico.

Questi i requisiti dei ripari fissi secondo la lista di controllo:

- sbarramento fisso alto minimo 1800 mm posto lateralmente o posteriormente o parti fisse dell’edificio;

- protezione antiaccesso laterale al piano della macchina: altezza min. 700 mm, profondità min. 400 mm”.

Non bisogna dimenticare poi l’importanza dei dispositivi di protezione immateriali: i punti di alimentazione e scarico devono essere “messi in sicurezza con barriere fotoelettriche, tappeti, paraurti sensibili alla pressione (bumper), scanner laser di sicurezza, ecc.”

E questi dispositivi di protezione immateriali (ad es. tappeti, scanner laser di sicurezza o barriere fotoelettriche) “sono dimensionati e disposti in modo da rispettare le distanze di sicurezza richieste”? E “con l’impiego di dispositivi di protezione immateriali (barriere fotoelettriche, tappeti, ecc.), il sistema di controllo della macchina può assicurare che nessun operatore si trovi nella zona di pericolo”?

Questi i requisiti:

- “la macchina non deve avviarsi quando una persona si trova nel settore monitorato;

- la macchina deve arrestarsi quando una persona accede al settore monitorato”.

A questo proposito la lista riporta diverse figure con alcune possibili soluzioni:

- soluzione con tappeti e due ripari fissi;

- soluzione con tappeti e barriera fotoelettrica a più raggi;

- soluzione con paraurti sensibili alla pressione (bumper) invece di tappeti;

- soluzione con scanner laser di sicurezza invece di tappeti.

La lista indica poi che per gli interventi di messa a punto, cambio utensili, pulizia, ecc., deve essere “disponibile un accesso posteriore alla macchina che sia interbloccato elettricamente (monitoraggio elettronico)”. Inoltre “dopo essere usciti dalla zona di pericolo (ad es. dopo la chiusura della porta), prima di riavviare la macchina bisogna attivare un pulsante di riarmo posto all’esterno della recinzione”?

Si ricorda che il pulsante di riarmo “deve essere collocato in una posizione con visuale libera sull’intera zona di pericolo”.

Altri suggerimenti della lista riguardano il serraggio dei pezzi in lavorazione:

- “è garantito che il ciclo di lavorazione possa essere avviato solo dopo aver serrato il pezzo in lavorazione?

- utilizzando dispositivi di serraggio pneumatici è garantito che le mani non possono essere inserite nella zona di pericolo del dispositivo di serraggio”? Queste le soluzioni possibili: dispositivo di comando a due mani; limitazione della corsa (gioco massimo tra ganascia e pezzo in lavorazione non serrato: 6 mm)”.

E si segnala infine che per gli utensili da taglio è importante la conformità ai requisiti indicati dalle norme tecniche vigenti, la conoscenza delle informazioni per l’uso fornite dal fabbricante assieme agli utensili e il rispetto delle istruzioni del fabbricante dell’utensile e della macchina... Ad esempio si rispetta il numero di giri massimo (n. max) indicato sugli utensili?

E gli utensili devono essere sottoposti a regolare manutenzione e trattati con cura in modo da non danneggiarli.

Concludiamo segnalando che, riguardo agli aspetti relativi a organizzazione e formazione, la scheda indica la necessità di formulare delle “regole per lavorare in sicurezza con il centro di lavorazione CNC e per la sua manutenzione”, di controllare regolarmente il funzionamento dei dispositivi di protezione, di formare i lavoratori sulla sicurezza relativa al centro di lavorazione CNC e di vigilare affinché siano rispettate le regole di sicurezza.

N.B.: Gli eventuali obblighi normativi contenuti nel documento originale riguardano la realtà svizzera, i suggerimenti indicati possono essere comunque di utilità per tutti i lavoratori.

Suva, “ Macchine CNC utilizzate nella lavorazione del legno - Lista di controllo”, versione agosto 2015 (formato PDF, 1.16 MB).

RTM