Imparare dagli errori: gli infortuni che possono avvenire nei caseifici

Brescia, 2 Lug – In diversi articoli del nostro giornale abbiamo sottolineato l’importanza per la nostra economia del settore agroalimentare. Un’importanza a livello produttivo e occupazionale di cui tener conto in questa fase di ripartenza e di riaperture lavorative dopo il lockdown dovuto all’emergenza COVID-19.

Tuttavia, come vedremo in questa puntata della rubrica “Imparare dagli errori”, dedicata al racconto e all’analisi degli infortuni, anche in questo settore – al di là dello specifico rischio biologico rappresentato dal nuovo coronavirus - i lavoratori sono esposti a diverse tipologie di rischi. Ad esempio rischi correlati all’utilizzo di macchine, all’esposizione ad agenti chimici e ad altri agenti biologici, alla movimentazione dei carichi, agli incendi o ai movimenti ripetitivi.

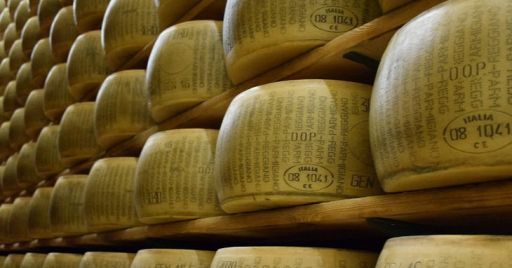

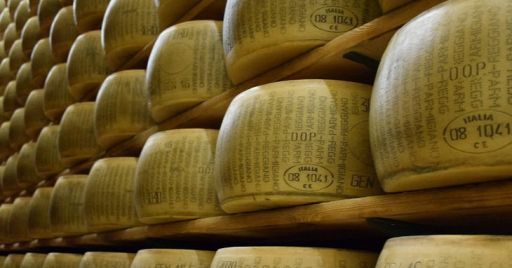

In questa puntata ci soffermiamo su alcuni incidenti avvenuti nella produzione di formaggi e nei caseifici, luoghi di lavoro nei quali ha luogo la trasformazione del latte in burro e formaggio e che si compone di vari ambienti (ad esempio ricevimento del latte, camera del latte, eventuale laboratorio del burro, area di cottura/cagliatura, salatoio, magazzino di stagionatura, …).

I casi presentati arrivano dall’archivio di INFOR.MO., strumento per l'analisi qualitativa dei casi di infortunio collegato al sistema di sorveglianza degli infortuni mortali e gravi.

Questi gli argomenti trattati:

- Gli infortuni dei lavoratori nella produzione di formaggi

- Indicazioni generali per la prevenzione degli infortuni nei caseifici

Gli infortuni dei lavoratori nella produzione di formaggi

Nel primo caso l’infortunata, coadiuvante nell’azienda agricola del fratello, opera nel piccolo laboratorio attrezzato per la produzione di formaggi e annesso all’azienda agricola.

Intenta nel processo di caseificazione viene rinvenuta cadavere dalla madre dopo circa due ore. Stante le condizioni dell’impianto elettrico (discreto nel laboratorio, ma completamente privo di sistemi di protezione a monte dello stesso) permane la possibilità che a causare il decesso dell'infortunata sia stata un'elettrocuzione.

Il fattore causale individuato è dunque l’ impianto elettrico non sicuro.

Il secondo caso riguarda un socio titolare di una impresa che svolge attività di stagionatura delle forme di parmigiano reggiano.

L’evento si concretizza mentre il lavoratore assiste il figlio (socio dell’impresa) nelle operazioni di posizionamento della “Macchina automatica spazzolatrice rivolta forme” nell’ultima corsia del magazzino, per l’inizio del ciclo di pulizia delle forme posizionate sui ripiani delle scalere.

La macchina automatica spazzolatrice rivolta forme è nuova, “è in uso da una decina di giorni. L’infortunato ed il figlio stanno posizionando la macchina ad inizio scalera, il figlio sta manovrando la macchina dal quadro di comando, mentre l’infortunato si trova a lato della macchina in posizione non protetta contro il rischio di caduta delle forme, nel passare i comandi della macchina dal funzionamento in automatico al funzionamento manuale, le ganasce di presa delle forme compiono dei movimenti non previsti e vanno ad urtare le prime due forme che si trovano su di un ripiano. Le due forme, del peso di 40÷45 kg cadauna, non avendo alcuna protezione laterale, cadono a terra ed una colpisce alla testa l’infortunato”.

A seguito degli accertamenti espletati “la Macchina automatica spazzolatrice rivolta forme, macchina marcata CE, non rispetta alcuni requisiti essenziali di sicurezza”.

I fattori causali presenti nella scheda:

- “le ganasce di presa delle forme compiono dei movimenti non previsti e vanno ad urtare le prime due forme che si trovano su di un ripiano;

- l’infortunato si trova a lato della macchina in posizione non protetta contro il rischio di caduta delle forme”.

Anche il terzo caso riguarda un infortunio avvenuto all'interno di un caseificio.

La ditta dell'infortunato interviene per sostituire un silos verticale per lo stoccaggio dei cereali. Il silos nuovo è posizionato orizzontalmente sul pianale dell'autocarro utilizzato per il trasporto. Mentre il padre dell'infortunato si avvicina alla postazione dei comandi del braccio meccanico col quale prelevare ed installare il manufatto, questi utilizzando una scala di proprietà, si porta in alto con l'intenzione di agganciare il silos al gancio del braccio. In quella posizione la scala, non vincolata, scivola e l'infortunato cade battendo la testa.

L’infortunato muore per una contusione al cranio.

Il fattore causale individuato riguarda dunque il fatto che l'infortunato “è salito sulla scala per agganciare silos senza vincolare la scala”.

Indicazioni generali per la prevenzione degli infortuni nei caseifici

Per raccogliere utili spunti generali di prevenzione dei rischi e degli infortuni nei caseifici possiamo fare riferimento ad un documento, dal titolo “ Settore agroalimentare_I caseifici”, correlato alle pubblicazioni del progetto Impresa Sicura, validato dalla Commissione Consultiva Permanente come buona prassi nella seduta del 27 novembre 2013, che si è occupato lungamente della sicurezza nel settore agroalimentare, con particolare attenzione ai caseifici, alla lavorazione della carne, agli acetifici e alla lavorazione della pasta.

Sono molti i rischi su cui si sofferma il documento, che vi invitiamo a leggere integralmente.

Ad esempio si sofferma sui pericoli nella salita in postazioni sopraelevate (cisterne di stoccaggio, autocisterne). Ad esempio si indica che all’arrivo delle autocisterne in azienda “l’autista si potrebbe trovare nella condizione di dover salire sulla sommità dell’autocisterna allo scopo di eseguire alcune manovre. Parimenti gli operatori si potrebbero trovare nella necessità di salire sulla sommità delle cisterne di stoccaggio per svolgere operazioni di manutenzione o di controllo”.

Inoltre “le eventuali operazioni di manutenzione agli impianti e ai serbatoi di stoccaggio possono comportare la necessità di raggiungere postazioni in altezza, con conseguente rischio di caduta dall’alto. Anche per le operazioni di prelievo di campioni di prodotto e la successiva pulizia, ove l’addetto acceda alla sommità della autocisterna, è presente il rischio di caduta dall’alto”.

È dunque bene “predisporre accessi sicuri alle postazioni in altezza ai serbatoi di stoccaggio con gradini stabili e antiscivolo, parapetti, fascia fermapiedi, ecc… come prescritto dalle norme vigenti. Anche l’accesso alla parte superiore della autocisterna deve essere reso sicuro, ad esempio con una scaletta robusta dotata di gradini stabili e antiscivolo, e dotando il camminamento lungo la cisterna di corrimano e parapetto reclinabili, che l’operatore possa alzare prima di accedere al camminamento, anch’esso antiscivolo realizzato ad esempio tramite un grigliato. Nel caso in cui il parapetto reclinabile sia presente su entrambi i lati del camminamento grigliato, l’operatore dovrà porre in posizione tali apprestamenti prima di salire definitivamente sul camminamento stesso. Nel caso in cui il parapetto reclinabile sia invece presente su un solo lato del camminamento, l’operatore dovrà far uso di idonei D.P.I. anticaduta, oltre alle calzature antiscivolo di sicurezza”. Si segnala che il D.P.I. anticaduta “a fronte di una caduta controllata dovrà essere di tipo completo e non dovrà essere dotato di dispositivo di dissipazione dell’energia a condizione che il cordino di collegamento con la linea vita installata alla base del parapetto reclinabile sia il più corto possibile. L’aggancio dovrà essere di tipo scorrevole in modo da consentire all’operatore di muoversi su tutta la lunghezza del camminamento rimanendo ancorato e in buon grado di sicurezza anticaduta”.

Riguardo poi all’utilizzo corretto delle scale portatili rimandiamo ai tanti articoli del giornale sull’argomento.

In relazione alla fase di stagionatura il documento si sofferma sui rischi correlati a:

- celle di stagionatura;

- scaffali per la stagionatura delle forme di formaggio nelle celle frigorifere;

- macchine per la pulitura delle forme di formaggio: “macchine spazzolatrici, nelle quali l’operatore introduce la forma da pulire, allo scopo di rimuovere i depositi superficiali. In certi casi, durante l’operazione, la forma deve essere mantenuta in posizione di pulitura dall’operatore. La pulitura può avvenire a secco o a umido”.

Riguardo a queste ultime macchine, a cui abbiamo accennato con riferimento all’infortunio causato dalla caduta di materiali (forme) dall’alto, si segnala che gli organi di trasmissione del moto delle macchine spazzolatrici utilizzate per pulire le forme possono costituire un rischio di presa e trascinamento”. E che tali organi di trasmissione “devono essere protetti tramite riparo fisso o munito di dispositivo di blocco”.

Segnaliamo, in conclusione, che riguardo al rischio elettrico il datore di lavoro, come ricordato nell’articolo “ Pillole di sicurezza: rischio elettrico” e come indicato nel D.Lgs. 81/2008, verifica che impianti e apparecchiature elettriche abbiano i requisiti di sicurezza previsti dalle norme tecniche e prende le misure necessarie affinché i lavoratori siano salvaguardati da tutti i rischi di natura elettrica connessi all’impiego dei materiali, delle apparecchiature e degli impianti elettrici messi a loro disposizione.

Tiziano Menduto

Sito web di INFOR.MO.: nell’articolo abbiamo presentato le schede numero 3720, 3966 e 7333 (archivio incidenti 2002/2016).

I contenuti presenti sul sito PuntoSicuro non possono essere utilizzati al fine di addestrare sistemi di intelligenza artificiale.