Linee guida e buone prassi: la sicurezza delle macchine perforatrici

Per questo motivo torniamo oggi a parlare di un documento Inail del 2015 che ha fornito in questi anni alcune utili indicazioni, buone prassi e indirizzi operativi per migliorare la sicurezza nell’utilizzo delle attrezzature di perforazione; attrezzature che sono progettate, ad esempio, per l’esecuzione di fori nel terreno e nella roccia, per la realizzazione di pali di fondazioni, muri di sostegno, per l’installazione di elementi per il miglioramento del suolo e consolidamento del suolo, ...

Nel documento ci si sofferma sulla normativa tecnica con particolare riferimento alla serie di norme EN 16228:2014, che hanno introdotto significative innovazioni, con riflessi particolarmente rilevanti sulle perforatrici per diametro non superiore a 350 mm.

La sicurezza delle macchine di perforazione

Il documento “ Macchine da piccola perforazione. Evoluzione dello stato dell’arte per la protezione degli elementi mobili coinvolti nel processo produttivo”, prodotto dal Dipartimento Innovazioni Tecnologiche e Sicurezza degli Impianti, Prodotti ed Insediamenti Antropici (DIT) dell’Inail, descrive le situazioni nelle quali la tipologia d'intervento o le caratteristiche dell'ambiente impediscono l'adozione di protezioni per l'organo di perforazione, cercando di offrire indicazioni procedurali che possano conciliare le misure di sicurezza con le esigenze operative.

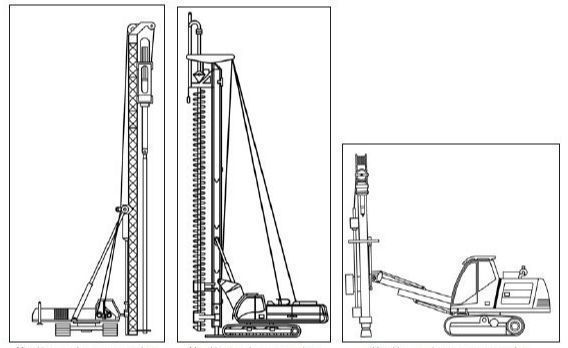

Si ricorda innanzitutto che le attrezzature di perforazione “sono utilizzate nei più svariati settori: nell’industria delle costruzioni, nell’industria della perforazione di pozzi d’acqua, nell’industria mineraria ed estrattiva, sia per l’uso a livello del suolo che nel sottosuolo, e per la costruzione di gallerie”. E i differenti impieghi “determinano la scelta del metodo di perforazione e del tipo di macchina. Per questa ragione esistono molti modi possibili per classificare le macchine perforatrici in gruppi differenti, per esempio secondo:

- l’impiego

- il metodo di perforazione usato

- il metodo di evacuazione del materiale scavato

- il tipo di costruzione”.

In ogni caso i metodi usati per la perforazione possono essere fondamentalmente divisi in sistemi a percussione, a roto-percussione e in sistemi a rotazione:

- la perforazione a percussione è un metodo con il quale il foro viene realizzato frantumando la terra o la roccia sul fondo del foro di perforazione, battendola con l’utensile di perforazione ed evacuando il materiale scavato fuori dal foro;

- la perforazione a rotazione è un metodo in cui l’utensile di perforazione sul fondo del foro è rotante e, nello stesso momento, viene applicata una forza di avanzamento per mezzo di un dispositivo di avanzamento o di un appesantitore. La terra o la roccia sul fondo del foro di trivellazione viene frantumata o tagliata per pressione, per sforzo di taglio o di trazione esercitato dai differenti utensili di perforazione”;

- la perforazione a roto-percussione “viene realizzata da un pistone che agisce direttamente sull’utensile (perforatori a martello di fondo foro) o mediante energia di percussione trasmessa all’utensile attraverso un sistema di aste. Il pistone viene azionato o da un fluido idraulico o da aria compressa”.

La perforazione “può essere realizzata anche ricorrendo ad un’attrezzatura intercambiabile, ad esempio accoppiandola ad un escavatore o ad una gru. L’attrezzatura intercambiabile è un dispositivo che, dopo la messa in servizio di una macchina o di un trattore, è assemblato alla macchina o al trattore dall’operatore stesso al fine di modificarne la funzione o apportare una nuova funzione, nella misura in cui tale attrezzatura non è un utensile”.

Nel caso di macchine “nelle quali la funzione di perforazione è determinata dall’applicazione di un’attrezzatura intercambiabile, sarà, quindi, necessario verificare che il fabbricante dell’attrezzatura abbia specificato nelle istruzioni la macchina con la quale questa può essere montata in modo sicuro, fornendo tutti i dati tecnici necessari ad una corretta identificazione di quest’ultima o l’indicazione dei modelli specifici”.

Le attrezzature di perforazione e le norme EN 16228:2014

Il documento indica che la constatazione dei tanti infortuni occorsi a livello europeo e prevalentemente a causa di contatto con l’organo rotante della macchina perforatrice ha portato ad un intervento di modifica dell’impianto normativo specifico per la tipologia di macchina con la realizzazione di un’intera serie di norme, la EN 16228, che si articola in sette parti:

- UNI EN 16228-1:2014 - Attrezzature per perforazioni e fondazioni - Sicurezza - Parte 1: Prescrizioni generali;

- UNI EN 16228-2:2014 - Attrezzature per perforazioni e fondazioni - Sicurezza - Parte 2: Perforatrici mobili per lavori di ingegneria civile e geotecnica e per l’industria mineraria ed estrattiva;

- UNI EN 16228-3:2014 - Attrezzature per perforazioni e fondazioni - Sicurezza - Parte 3: Attrezzature per perforazione orizzontale direzionata (HDD);

- UNI EN 16228-4:2014 - Attrezzature per perforazioni e fondazioni - Sicurezza - Parte 4: Attrezzature per fondazioni;

- UNI EN 16228-5:2014 - Attrezzature per perforazioni e fondazioni - Sicurezza - Parte 5: Attrezzature per diaframmi;

- UNI EN 16228-6:2014 - Attrezzature per perforazioni e fondazioni - Sicurezza - Parte 6: Attrezzature per jetting, cementazione e iniezione;

- UNI EN 16228-7:2014 - Attrezzature per perforazioni e fondazioni - Sicurezza - Parte 7: Attrezzature ausiliarie intercambiabili.

Si indica che le EN 16228 “introducono delle rilevanti novità per quanto riguarda la protezione dell’organo lavoratore, prevedendo l’adozione, laddove è prevedibile che l’operatore durante il normale funzionamento acceda alle parti in movimento direttamente coinvolte nella perforazione, di misure di sicurezza” come:

- protezione fissa;

- protezione mobile interbloccata con o senza bloccaggio del riparo;

- dispositivi di protezione sensibili, ad esempio equipaggiamenti di protezione elettrosensibili

o sensibili alla pressione;

- una combinazione di essi”.

Lo stato dell’arte prevede che “l’operatore dalla postazione di comando non possa nelle normali condizioni di lavoro raggiungere le parti in movimento. Le protezioni fisse devono rispondere alle prescrizioni generali previste nella Direttiva 2006/42/CE; per quelle mobili interbloccate viene specificato che devono impedire l’accesso alla zona di pericolo, durante qualsiasi movimento pericoloso, arrestando ogni movimento pericoloso in caso di protezione aperta”.

Inoltre nel caso di adozione di protezioni interbloccate senza il bloccaggio del riparo, “queste devono essere posizionate in modo tale che l’operatore non abbia il tempo di raggiungere la zona di pericolo prima che sia terminato ogni movimento pericoloso. Tali protezioni devono iniziare a 500 mm dal suolo/piano di lavoro in cui si trova il personale o ad un massimo di 200 mm dal bordo superiore delle morse, fino ad un’altezza minima di 1600 mm dal suolo/piano di lavoro in cui si trova il personale”.

Si indica poi che ad oggi, “le condizioni di lavoro in cui operano le perforatrici sembrerebbero non consentire l’adozione di dispositivi sensibili in grado di garantire un livello di sicurezza equivalente alla gabbia di protezione; il ricorso, infatti, a dispositivi sensibili, quali sistemi radar, a infrarossi o laser, non è attuabile, anche se non si esclude che nel prossimo futuro potranno essere adottate”.

Si ricorda inoltre che l’operatività di questa tipologia di macchine prevede in talune circostanze “l’accesso dell’operatore nella zona di azione dell’organo perforatore con i mezzi di protezione disabilitati; queste evenienze possono presentarsi principalmente in due circostanze:

- per operazioni di montaggio, manutenzione o durante operazioni speciali” (ROM - Restricted Operating Mode);

- "in presenza di spazi ristretti, aree di lavoro limitate, lavori in prossimità di ostacoli o strutture (modalità speciale)”.

E quando si deve operare all’interno della zona di pericolo con le misure di protezione sospese, “è necessario attivare la modalità di funzionamento limitata (ROM), agendo su un selettore modale bloccabile”.

Rimandiamo alla lettura integrale del documento che riporta ulteriori dettagli, eccezioni e indicazioni per la sicurezza delle macchine perforatrici, anche con riferimento ai dispositivi di protezione sensibili (apparecchiatura “per rilevare persone o parti di persone che genera un appropriato segnale al sistema di comando per ridurre il rischio per le persone rilevate”), ai dispositivi sensibili alla pressione e ai requisiti previsti dalle EN 16228 attinenti alle modalità di funzionamento limitata (ROM).

RTM

Scarica il documento da cui è tratto l'articolo:

Inail - Dipartimento Innovazioni Tecnologiche e Sicurezza degli Impianti, Prodotti ed Insediamenti Antropici, “ Macchine da piccola perforazione. Evoluzione dello stato dell’arte per la protezione degli elementi mobili coinvolti nel processo produttivo”, a cura di Luigi Monica, Abdul Ghani Ahmad, Sara Anastasi, Sabrina Cairoli, Roberto Cattaneo, Marco D’Egidio, Francesca Ferrocci, Fabio Giordano, Fabiola Leuzzi, Lorenzo Mastroeni, Alessandro Matteucci, Fabio Pera, Massimo Rizzati, Roberto Rocchetti, Margherita Sani, Michele Tritto, documento pubblicato nel mese di gennaio 2016 (formato PDF, 6.40 MB).

Vai all’area riservata agli abbonati dedicata a “ La sicurezza con le macchine da piccola perforazione”.

I contenuti presenti sul sito PuntoSicuro non possono essere utilizzati al fine di addestrare sistemi di intelligenza artificiale.