Per utilizzare questa funzionalità di condivisione sui social network è necessario accettare i cookie della categoria 'Marketing'.

Sicurezza macchine e sistemi di comando: quali sono gli obblighi?

Prima della legge: la logica

È evidente che nella "vita utile" di una macchina ci sono due attori principali:

- Chi la fabbrica (fabbricante)

- Chi la usa (utilizzatore / datore di lavoro utilizzatore)

Già l'italiano dovrebbe indirizzarci verso delle considerazioni chiare, che poi sono anche di mero buon senso. Peccato che poi, con la scusa di interpretare la legge, si finisca fuori strada ripetutamente, ostinatamente e spesso per mere questioni di insipienza o di interesse. Scusate lo sfogo ma dopo 20 anni non mi pare ragionevole dover ripetere ancora concetti semplici e, peraltro, ben chiari anche in giurisprudenza.

Chiarisco subito che parlerò di macchine per uso lavorativo, dunque le persone apicali coinvolte sono il fabbricante (legale rappresentante o suo delegato) e il datore di lavoro che mette a disposizione la macchina perché sia usata da un lavoratore.

Chi fra questi soggetti conosce meglio come è fatta e come funziona la macchina? Il fabbricante e tutti i suoi sottoposti che progettano, realizzano, installano ecc. la macchina. Quindi se la macchina deve essere caratterizzata dal minor livello di rischio possibile solo il fabbricante ha tutte le conoscenze necessarie, e le capacità progettuali e tecniche, per raggiungere l'obiettivo. Quindi stabilita una necessità di legge a tutela dei lavoratori, ecco trovato l'attore principale: il fabbricante.

Non che il datore di lavoro sia esente da responsabilità rispetto alla sicurezza di chi utilizza la macchina, a partire dalla scelta di un luogo di installazione sicuro ed esente da interferenze pericolose, per proseguire con una analisi della sicurezza del modo di uso da lui previsto per quella macchina nel proprio ciclo produttivo. E poi, ovviamente, è tenuto a valutare i rischi della macchina, rischi che il fabbricante ha evidentemente catalogato come rischi residui ma che potrebbero essere invece:

- Rischi impropriamente attribuiti alla categoria dei rischi residui dal fabbricante (per errore tecnico o per negligenza o per non averli proprio rilevati)

- Rischi che nascono dall'uso che il datore di lavoro vuol fare della macchina (e qui evidentemente il datore di lavoro non doveva scegliere quella macchina per l'uso a lui necessario)

In entrambi i casi se i rischi sono evidenti e riscontrabili è il datore di lavoro che deve prendere in mano la situazione e farsi parte diligente per la soluzione della situazione.

Quanto sopra detto facendo riferimento alla semplice logica industriale: è evidente che il legislatore, fra tanti errori anche comprensibili per la apparente complessità della materia, può commettere errori, ma in linea di principio cerca sempre di definire disposizioni di buon senso a tutela della incolumità delle persone.

L’evoluzione legislativa

Mi permetto qui di fare un riassunto in ordine cronologico:

- Anno 1955 – DPR 547/55: è la prima disposizione legislativa nazionale che affronta 360° il tema della sicurezza delle macchine; purtroppo non esistendo allora il concetto di valutazione dei rischi, almeno nel settore delle macchine, presenta alcuni articoli scritti in forma talmente prescrittiva che nella pratica diventano di difficile utilizzo. Ma comunque si tratta di gran lunga del miglior dispositivo legislativo esistente allora in Europa sul tema ed è rimasto il migliore sino alla fine degli anni ‘80, pur col difetto di non aver seguito gli aggiornamenti che sarebbero stati necessari in virtù dello sviluppo tecnologico.

- Anno 1989: direttiva europea 89/392/CEE; è la prima direttiva europea emessa sul tema della sicurezza del prodotto macchina. Non è una legge nazionale e per diventare tale è necessario un recepimento da parte degli organi legislativi italiani, e tale recepimento è previsto entro sei anni dalla emanazione della direttiva. Quindi fra il 1989 è il 1995 (1996 in Italia) la direttiva con i suoi emendamenti e integrazioni esiste ma non è legge in nessuno Stato europeo per cui facendo riferimento all'Italia sino al 1996 restano in vigore le prescrizioni del DPR 547/55.

- Anno 1989: un'altra direttiva dell'unione europea, in questo caso una direttiva sociale ovvero rivolta alla tutela della salute e della sicurezza dei cittadini, viene emanata a tutela dei lavoratori. Si tratta della direttiva 89/391/CEE che sarà la base di tutte le disposizioni comunitarie in materia di sicurezza e salute dei lavoratori.

- Anno 1994: tramite il decreto legislativo 626/94 viene recepita la direttiva 89/391/CEE: il decreto legislativo in questione, cioè di fatto il contenitore di quasi tutte le prescrizioni europee in materia di salute e sicurezza dei lavoratori; quindi sia quelle antecedenti al 94 che quelle emanate negli anni seguenti. Il titolo terzo di tale decreto riguarda la sicurezza la salute dei lavoratori in relazione all'utilizzo delle attrezzature di lavoro, definizione in cui ricadono anche le macchine. Avendo gli Stati dell'unione diritto di rafforzare le prescrizioni in materia di salute e sicurezza dei cittadini il governo italiano decide in quella occasione di non abrogare il DPR 547 del 1955. Questo porta ad alcune contraddizioni fra le prescrizioni dei due testi di legge ma si ricorda che dovendo scegliere quello che ha valore è il più recente (anche se ho sentito affermazioni diverse tipo: fra due valori di coefficiente di sicurezza si sceglie il più cautelativo).

Altro aspetto molto rilevante: per la prima volta nella legislazione nazionale si parla di VALUTAZIONE DEI RISCHI, attribuita come obbligo al datore di lavoro. E con il concetto di valutazione dei rischi si sviluppa anche quello di RISCHIO PALESE e RISCHIO OCCULTO.

- Anno 1995: inizio: entra in vigore il D.lgs. 626/94.

- Anno 1996: la direttiva macchine viene recepita in Italia tramite il DPR 459/96 che entrerà in vigore a settembre di quello stesso anno, ma considerando che la direttiva, così come tutte le direttive di prodotto europee, è rivolta principalmente ai fabbricanti di beni, il DPR 547 del ‘55 non viene abrogato neanche nella parte riguardante le macchine.

- Anni seguenti: la UE emana provvedimenti a integrazione della direttiva 89/391/CEE che via via vengono recepiti in Italia (giustamente) come integrazioni del D.lgs. 626/94; una di queste modifiche (D.lgs. 359/99) riguarda le macchine e in particolare la affidabilità dei sistemi di comando che, nella forma così come recepita, viene a riguardare TUTTE LE MACCHINE, quelle certificate CE e quelle non certificate perché antecedenti al recepimento della direttiva macchine.

- Anno 2006: la unione europea rivede piuttosto radicalmente la direttiva macchine tramite la direttiva 2006/42/CE che sostituisce completamente la precedente introducendo, fra l’altro, anche in tale direttiva il concetto di VALUTAZIONE DEI RISCHI dando anche qualche fondamentale indicazione sulla metodologia da adottare, riprendendo e facendo legge qualcosa che già molti facevano a partire dalla norma EN 1050 poi inglobata nella EN 12100-1. La direttiva deve essere recepita nella legislazione nazionale entro 4 anni, sino ad allora resta valido il DPR 459/96.

- Anno 2008: viene emanato il D.lgs. 81/08 che riordina i contenuti del D.Lgs. 626/94 che invece viene abrogato, così come il DPR 547/55 (abrogato in quanto tale ma in parte reintrodotto nel decreto legislativo tramite alcuni allegati).

- Anno 2023: la Unione europea pubblica il regolamento macchine che dal 2027 sostituirà la direttiva macchine in vigore: ne parleremo in altra occasione.

Le macchine nel D.lgs. 81/08 – articolo 70

Con il citato decreto la questione macchine, sotto il profilo del datore di lavoro, diventa finalmente chiara. Di attrezzature di lavoro (fra cui rientrano le macchine) si parla al titolo III capo I e agli allegati V e VI.

Il primo punto cardine è l’incipit dell’articolo 70.

Articolo 70 - Requisiti di sicurezza

1. Salvo quanto previsto al comma 2, le attrezzature di lavoro messe a disposizione dei lavoratori devono essere conformi alle specifiche disposizioni legislative e regolamentari di recepimento delle Direttive comunitarie di prodotto.

2. Le attrezzature di lavoro costruite in assenza di disposizioni legislative e regolamentari di cui al comma 1, e quelle messe a disposizione dei lavoratori antecedentemente all’emanazione di norme legislative e regolamentari di recepimento delle Direttive comunitarie di prodotto, devono essere conformi ai requisiti generali di sicurezza di cui all’ALLEGATO V.

(OMISSIS)

Quindi (so di ripetermi, scusate):

- Alle macchine certificate CE si applica il titolo III capo I e l’allegato VI

- Alle macchine NON certificate CE in aggiunta si applica l’allegato V

- Ergo: alle macchine certificate CE NON si applica l’allegato V

La ratio dell’articolo 70

La coesistenza di due disposizioni legislative, una del 1955 e una del 1994, non era una meraviglia per le discrepanze fra le prescrizioni. Ma bisogna considerare un altro aspetto non citato sino a qui: il DPR 547/55 nasce per raccogliere al meglio (per l'epoca, sono comunque passati 70 anni) tutte le indicazioni relativa alla sicurezza sul lavoro rivolgendosi in un tutt'uno al fabbricante e all'utilizzatore. Il sistema di tutela della sicurezza e della salute di origine europea distingue nettamente i due attori perché le prescrizioni di prodotto nascono per la libera circolazione dei beni mentre quelle sociali per la sicurezza dei cittadini per cui le prime danno regole per i fabbricanti (che gioco forza sono prevalentemente di sicurezza) mentre le seconde danno regole per chi ha il dovere /potere / compito di tutelare la salute e la sicurezza delle persone (e non solo: fauna, ambiente ecc.) e fra questi soggetti ricadono i datori di lavoro in relazione fra l'altro (ma non solo) alla sicurezza e salute dei loro lavoratori. Quindi si crea una separazione là dove prima c'era una duplicazione di obblighi: ognuno deve fare la sua parte.

L'allegato V si applica alle macchine non certificate CE (legittimamente) perché se non sono certificate non esistevano direttive per il fabbricante per cui il datore di lavoro deve fare una verifica molto più approfondita (naturalmente limitata agli aspetti di salute e sicurezza) che NON deve eseguire sulle macchine certificate. Detta diversamente il datore di lavoro:

- delle macchine marcate CE deve valutare i rischi palesi;

- delle macchine non CE deve valutare (in aggiunta) anche i rischi occulti indicati nell'allegato V, aggiungo io al meglio delle sue possibilità.

Le macchine nel D.lgs. 81/08 – articolo 71

Riparto dalla ultima affermazione (primo trattino): chi ci guida a capire quali sono i rischi palesi da valutare?

Risposta: l'articolo 71 di cui di seguito riporto l'estratto che ci interessa in questa sede:

Articolo 71 - Obblighi del datore di lavoro

1. Il datore di lavoro mette a disposizione dei lavoratori attrezzature conformi ai requisiti di cui all'articolo precedente, idonee ai fini della salute e sicurezza e adeguate al lavoro da svolgere o adattate a tali scopi che devono essere utilizzate conformemente alle disposizioni legislative di recepimento delle Direttive comunitarie.

2. All'atto della scelta delle attrezzature di lavoro, il datore di lavoro prende in considerazione: a) le condizioni e le caratteristiche specifiche del lavoro da svolgere; b) i rischi presenti nell'ambiente di lavoro; c) i rischi derivanti dall'impiego delle attrezzature stesse; d) i rischi derivanti da interferenze con le altre attrezzature già in uso.

3. Il datore di lavoro, al fine di ridurre al minimo i rischi connessi all'uso delle attrezzature di lavoro e per impedire che dette attrezzature possano essere utilizzate per operazioni e secondo condizioni per le quali non sono adatte, adotta adeguate misure tecniche ed organizzative, tra le quali quelle dell'ALLEGATO VI.

(OMISSIS)

Ho scelto di evidenziare il secondo comma in particolare perché evidenzia bene che il datore di lavoro che acquista una macchina certificata, non dovendo verificarne la conformità all'allegato V, si concentra sulla idoneità della macchina in termini di salute e sicurezza rispetto ai rischi palesi (che dovrebbero anche essere citati nel manuale), rispetto al contesto fisico, rispetto alla concreta destinazione d'uso e rispetto alle caratteristiche del personale addetto e delle altre persone presenti. Cioè, valuta i rischi legati all'uso della macchina senza andare a ricercare rischi occulti che troveremo invece nell'allegato V.

Concludo con due affermazioni solo apparentemente provocatorie:

- una macchina legittimamente marcata CE una volta messa in uso può risultare pericolosa e richiedere interventi tecnici o organizzativi, oppure essere riconosciuta inidonea rispetto ai vari aspetti di uso e di contesto (ed eliminata dal ciclo produttivo);

- se una macchina presenta un vizio assolutamente occulto, come un albero rotante sottodimensionato o criccato, e questo per un guasto provoca danni a una persona la colpa non può essere del datore di lavoro (a meno che non abbia fatto utilizzare impropriamente la macchina, è ovvio) ma deve essere chiamato in causa il fabbricante.

Le macchine nel D.lgs. 81/08 – allegato V

Credo che basti solo il primo capoverso del comma 2 dell’allegato V per capire che queste sono indicazioni di carattere progettuale. Eccolo:

2. Sistemi e dispositivi di comando

2.1. I sistemi di comando devono essere sicuri ed essere scelti tenendo conto dei guasti, dei disturbi e delle sollecitazioni prevedibili nell’ambito dell’uso progettato dell’attrezzatura.

I dispositivi di comando di un’attrezzatura di lavoro aventi un’incidenza sulla sicurezza devono essere chiaramente visibili, individuabili ed eventualmente contrassegnati in maniera appropriata. I dispositivi di comando devono essere ubicati al di fuori delle zone pericolose, eccettuati, se necessario, taluni dispositivi di comando, quali ad esempio gli arresti di emergenza, le consolle di apprendimento dei robot, ecc., e disposti in modo che la loro manovra non possa causare rischi supplementari. Essi non devono comportare rischi derivanti da una manovra accidentale.

(OMISSIS)

Il primo capoverso dice, in parole tecniche, che i sistemi di comando legati alla sicurezza devono essere affidabili oppure fail safe.

- Affidabili: devono avere un livello di affidabilità adeguato; i guasti pericolosi devono essere “estremamente improbabili”; e cosa si intende per estremamente improbabili lo vedremo fra poco.

- Fail safe: se si guastano non devono causare un pericolo (qui la probabilità non c’entra, ci deve essere un principio fisico che vada ad escludere il pericolo).

La valutazione dei rischi delle macchine - norma EN 12100-1

Mi pare che sia chiaro già dal titolo I del D.lgs. 81/08 che il datore di lavoro deve valutare tutti i rischi presenti nei luoghi di lavoro. Per le macchine esiste una norma che, pur pensata per i progettisti (quindi parte fabbricante, salvo il caso che si applichi l’allegato V), ben si adatta a fornire elementi metodologici per la valutazione dei rischi.

Se si applica l’allegato V (e solo in quel caso) la norma è utilissima per avere una indicazione autorevolissima sulla affidabilità richiesta per i sistemi di comando legati alla sicurezza.

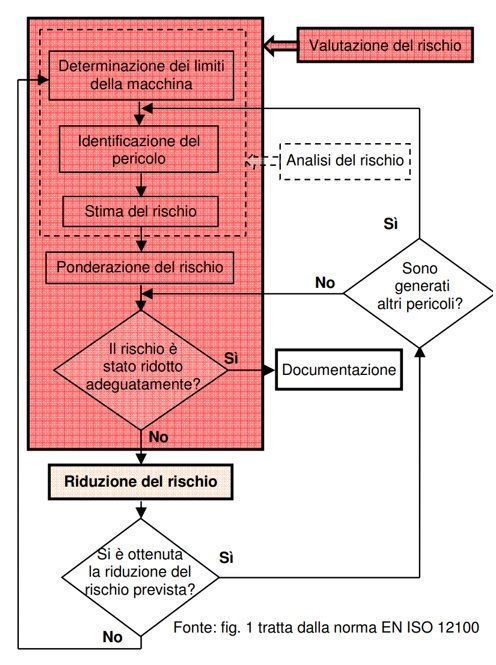

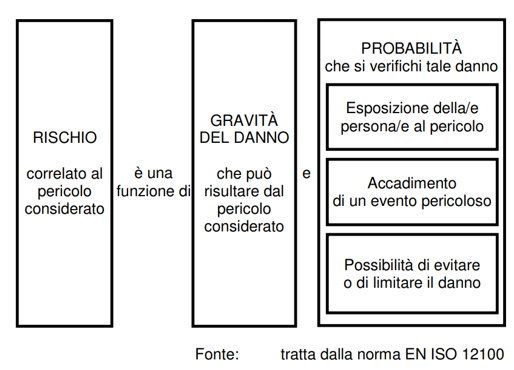

Vediamo brevemente come funziona con due semplici schemi tratti dalla norma e rielaborati graficamente da SUVA.

La figura 1 riporta il processo di valutazione e qui è stata inserita per completezza. La figura 2 è, invece, il tramite fra la valutazione e il livello di affidabilità richiesto per il sistema. In pratica indica quali parametri debbano essere utilizzati nella valutazione.

La affidabilità dei sistemi di comando – il Performance Level (PL)

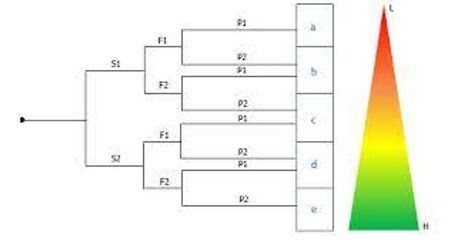

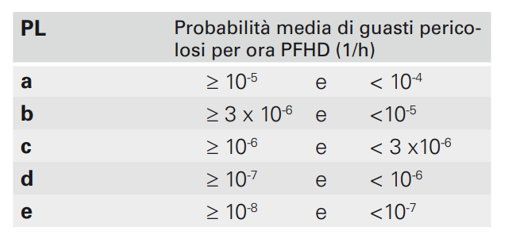

La norma EN 13848 correla 3 dei 4 fattori di rischio che troviamo in figura 2 al fine di scegliere il giusto PL. Il pl si misura in numero di accadimenti pericolosi per ora di funzionamento e il corrispondente valore di affidabilità cresce da PL=a a PL=e; è, credo, ovvio che PL più cautelativi rispondano alle situazioni di maggior rischio.

S= severity (gravità del danno che può derivare dal pericolo considerato)

F = frequency (frequenza e durata della esposizione delle persone al pericolo)

P = possibility (possibilità di evitare o limitare il danno)

Figura 3 - elaborazione del grafico della norma 13849-1 per la scelta del PL

I valori numerici corrispondenti sono i seguenti:

Come già detto con altre parole il numero di guasti pericolosi per ora di funzionamento si riduce passando da PL=a a PL=e

Non è però scopo di questo articolo spiegare come calcolare il PL o come verificare se effettivamente si è realizzato un sistema di comando col PL richiesto.

Tornando al senso per cui è stato scritto questo articolo, ovvero agli OBBLIGHI DEL DATORE DI LAVORO IN MATERIA DI SALUTE E SICUREZZA DELLE MACCHINE, vogliamo ribadire che:

- Le questioni legate alla affidabilità dei sistemi di comando sono di pertinenza del datore di lavoro solo nel caso CHE LA MACCHINA NON SIA MARCATA CE PER CUI SI DEVE APPLICARE L'ALLEGATO V.

- L'obbligo di valutazione dei rischi secondo quanto indicato nell'articolo 71 ricade sul datore di lavoro per TUTTE LE MACCHINE

- Infine, ma solo per chiarezza, le indicazioni dell'allegato VI si applicano a TUTTE LE MACCHINE.

Alessandro Mazzeranghi

I contenuti presenti sul sito PuntoSicuro non possono essere utilizzati al fine di addestrare sistemi di intelligenza artificiale.

Per visualizzare questo banner informativo è necessario accettare i cookie della categoria 'Marketing'

Pubblica un commento

| Rispondi Autore: Mario | 30/09/2023 (05:34:12) |

| La norma citata in grassetto è la UNI EN ISO 13849-1 e no la 13848 | |

| Rispondi Autore: Rodolfo Mecarelli | 30/09/2023 (11:29:09) |

| Il fabbricante della macchina dovrà tener conto del decreto di recepimento della Direttiva UE "Macchine " ? | |

| Rispondi Autore: autore | 30/09/2023 (14:16:15) |

| mi scuso, ormai sono anziano e faccio casino con i numeri, grazie. il regolamento CE (non direttiva, quindi con recepimento automatico) entrerà in vigore nel 2027; peccato perché include idee molto positive (per esempio sulle modifiche) che ci farebbero bene già oggi | |